برج خنک کننده (ترنسلیت انگلیسی: cooling tower) نوعی مبدل انرژی بوده که وظیفه «برج خنک کن» تولید آب خنک برای سایر ماشین آلات صنعتی میباشد. برج خنک کننده یک مبدل حرارتی بزرگ (heat exchanger) بین آب و هوا به حساب میآید. هدف اصلی برج خنک کن کاهش دمای آب برگشتی تجهیزاتی همانند چیلر، بویلر و کورههای ذوب فلزات است. این تجهیز با ایجاد یک عملکرد تبخیری در کاربری کاهش دمای آب تا محدوده خاص بکار میرود. افت دمای سیال آب گرم در کولینگ تاور همواره تابع شرایط محیط اقلیم محل نصب بوده است. این ماشین سرمایشی بواسطه مایعی مثل آب حرارت مازاد و اضافی ماشینآلات را جذب و آن را به محیط هدایت میکند.

جالب است بدانید گرمای دریافت شده از اجزای صنعتی در مکانیزم داخلی برج خنک کننده توسط هوای خشک به بیرون انتقال مییابد. به بیانی دیگر برج خنک کن نوعی تبادل کننده انرژی بین آب و هوا محسوب میشود. اتفاقی که درون یک کولینگ تاور رخ می دهد نوعی تماس یا ارتباط مستقیم و غیر مستقیم بین دو سیال است. این تماس و ارتباط بین آب و هوا موجب جابجایی انرژی گرمایی و کاهش یافتن دمای آب میگردد.

چرا از برج خنک کننده استفاده می کنیم؟؟

شاید این سوال پیش بیاید که چرا از برجهای خنک کننده استفاده می کنیم. همانطور که میدانیم اغلب تجهیزات صنعتی و غیر صنعتی در چرخه کاری خود پس از مدتی گرم میشوند. درصد کمی از این ماشین آلات یا تجهیزات گرمای تولید شده را توسط هوای محیط به اطراف دفع میکنند. دسته اعظمی از این تجهیزات نیز برای دفع گرمای مازاد تولیدی خود از آب گردشی استفاده مینمایند. آبی که گرمای این ماشینها را جذب کرده دچار افزایش دما شده و به سمت مبدل های حرارتی هدایت خواهد شد. از طرفی دیگر آب سرد تولیدی از برج خنک کننده در مبدل این انرژی گرمایی را به طور کامل دفع میکند.

برج خنک کن یا برج خنک کننده چیست؟

در یک جمله مختصر باید برج خنک کننده را منبع تولیدکننده آب خنک مورد نیاز در هر صنعتی دانست. آب سرد تولید شده توسط این منبع برودتی مجدداً انرژی اضافی تجهیزات را جذب و آن را به هوا انتقال میدهد. این فرآیند تبادلی یک سیکل تکراری است که دمای کاری ماشینآلات صنعتی را دائماً ثابت نگه میدارد. این دستگاه سرد کننده و تبریدی با فراهم کردن دائم آب سرد میتواند گرمای چیلرها، دیگها یا کورههای القایی را بگیرد. کاهش دائمی دمای ماشین آلات و جذب گرمای آنها یک دغدغه بزرگ در تضمین ثبات سیستم به شمار میآید.

برج خنک کننده مدور دماگستر

فقدان گردش مکرر آب خنک موجب افزایش یافتن دمای ماشینهای صنعتی شده و باعث عدم کارایی مناسب آنها خواهد شد. بنابراین بکارگیری برج خنک کننده سبب ثابت شدن راندمان یک چرخه خواهد گردید. این سیستمها ممکن است گاهاً یک چرخه تهویه مطبوع ساختمان مسکونی، اداری و تجاری باشند. یا همچنین ممکن است این تجهیزات مهم فرآیند تولید یک یا چند محصول را بر عهده داشته باشند.

انواع کاربری برج خنک کننده در صنعت و تهویه مطبوع

- کاربری اول: به منظور دفع گرمای دستگاههای صنعتی مختلف در تمامی فصول

اکثر ماشینآلات صنعتی همانند کورههای ذوب القایی و قوس، بویلرها و توربینها و غیره در چرخه کاری خود مقداری زیادی حرارت تولید میکنند. برج خنک کننده با تکمیل این چرخه صنعتی، پروسه جذب این انرژی حرارتی و دفع آن به محیط مطلوب را انجام میدهد. توربینهای گازی در پالایشگاه، کمپرسورهای هوا در نیروگاه و دیگهای بخار در صنایع متنوع از مهمترین صنایع کاربردی این محصول بشمار میآیند.

در این مدل کاربری وظیفه استخراج انرژی گرمایشی بعهده هوای بدون رطوبت محیط است. هوای خروجی از قسمت گلویی با افزوده شدن نسبت رطوبت سبب میشود تا هوای خروجی از برج به حالت اشباع درآید. جالب است بدانید این بخارات موجود در هوا عمدتاً باعث تشکیل ابر و مه در قسمت بالایی کولینگ تاور خواهد شد.

- کاربری دوم: جهت سرد نمودن چیلرهای تهویه مطبوع ساختمانها در تابستان

اکثریت ساختمانهای مسکونی و آپارتمانهای بزرگ و کوچک، ادارات، بانکها و مراکز خرید دارای سیستم تهویه مرکزی میباشند. در سیستمهای سرمایش مرکزی معمولاً از چیلرهای تراکمی یا جذبی در خنک نمودن هوای محیط داخل استفاده مینمایند. گرمای جذب شده از یک منطقه ساختمان توسط چیلر سبب افزایش دمای مبرد (گاز کمپرسور) خواهد شد.

آب سرد تولید شده از برج در بخش کندانسور چیلر افزایش دمای مبرد را جبران میکند. لازم بذکر است بدانید که فقط چیلرهایی با کندانسور آبی از برج خنک کن در مدار کندانسور خود استفاده مینمایند. بهتر است این نکته را متذکر شویم که بیشتر چیلرهای تراکمی و جذبی دارای کندانسور آبی هستند.

اجزای اصلی برج خنک کننده

در تصویر زیر می توانید نحوه قرارگیری اجزای مختلف برج خنک کننده را مشاهده نمایید.

- الکتروموتور (motor): فراهم کننده گشتاور لازم جهت چرخش فن یا مولد انرژی مکانیکی

- فن یا پروانه (fan): بوجود آورنده فشار نسبی در هوا و جابجا کردن حجم مشخصی از آن در طی زمان معین

- انتقال قدرت تسمه ای (speed reducer): کاهش دهنده سرعت زاویهای موتور یا دور موتور به دور گردشی استاندارد فن

- انتقال قدرت گیربکسی: جایگزین سیستم تسمه پولی در سیستم کاهندگی دور از دینام به پروانه محوری یا حلزونی

- سطوح خنککن (fill): برقراری ارتباط بین سیالات مختلف و ایجاد سطح مفید انتقال حرارت بین آب و هوا

- کویل (coil): فراهم کننده سطح موثر از جهت انتقال گرمایشی از آب به هوا

- نازل (nozzle): تقسیم کننده و توزیع دهنده جریان آب گرم

- آب پخش کن ( head sprinkler): توزیع کننده سیال داغ در نوع مدور یا چرخشی سیستم پاشش آب

- لوله و انشعابات داخلی (pipe and fittings): منتقل کننده جریان آب در بخشهای داخلی

- بست کمربندی (belt fastener): متصل کننده انشعابات داخلی به نازلها یا افشانکها

- قطرهگیر (drift eliminator): بازدارنده پرتاب قطرات آب به سمت فن مکنده القایی

- تشتک (basin): محل جمع آوری آب سرد یا مخزن تجمیع آب با دمای پایین

- کرکرهها (louvre): دریچه داخل شدن هوای خشک و سرد محیط

- تنوره خروج هوا (fan deck): دهانه خروجی هوای اشباع داغ

- پنل (panel): دیواره های اصلی استراکچر یا بدنه

- ساپورتهای حائل یا نگهدارنده (supports): قوطیهای نگهدارنده پکینگها ، قطره گیر و سایر تجهیزات درونی

- محافظ پروانه (fan Guard): محافظ فن در مقابل ضربات احتمالی یا ورود اشیاء خارجی

- شاسی موتور(motor Chassis): فریم نگهدارنده دینام یا الکتروموتور

- فلنچ ورودی(inlet Flange): اتصال ورودی آب برگشتی

- فلنچ خروجی(outlet Flange): محل خروجی آب رفت

- فلوتر (floater): شناور تنظیم کننده ورود جریان آب جبرانی

- شیر تخلیه(drain valve): محل خروجی جریان بلودان یا تخلیه زیرآب

- فلنچ سرریز (overflow): مقطع خروج یا تخلیه جریان مازاد آب

اجزای جانبی برج خنک کننده

- کنترل دور متغیر: این بخش در قسمت تابلو کنترل وظیفه تنظیم دستی یا اتوماتیک دور موتور توسط تغییر فرکانس را عهدهپذیر است.

- آنتی فریز ضدیخ: دارای دو بخش هیتر و ترموستات میباشد که با قرارگرفتن در تشتک در زمستان از یخ زدن آب ممانعت به عمل می آورد.

- دک کاهش صدای فن: این قطعه در زیر قسمت کاهش دور بین فن و فولی نصب شده و لرزشهای موجود پروانه را کاهش میدهد.

- لرزه گیر مکانیکی: سبب دمپ لرزشها و کاهش سطح ارتعاشات گشته که نمونه کاربری آن را می توان در هواسازها و چیلرها مشاهد کرد.

- تخلیه اتوماتیک: بلودان هوشمند مجهز به یک TDS متر و شیر برقی بوده که عامل کاهش میزان املاح سنگین در تشتک است.

- فیلتراسیون هوا: توریهای هوای فلزی(آلومینیوم) در پشت کرکرهها نصب میشود و از ورود ذرات معلق به داخل جلوگیری مینماید.

- سایت گلس یا پنل بازدید: پنل شیشهای یا تلقی که موجب سهولت بازدید اپراتور از شرایط کارکرد دستگاه در شرایط مختلف عمل می آورد.

- پمپ شاور: این بخش فقط در کولینگ تاور هیبریدی به کار میرود و دائماً آب مدار باز را بر روی کویل پاشش میکند.

- توری آشغالگیر: این تجهیز در جلوی فلنچ خروجی آب سرد نصب شده و باعث ممانعت از عبور آشغالهای موجود در basin میگردد.

- فیلتر میکرونی: فیلتر کیسهای سبب افزایش کیفیت آب جبرانی و کاهش میزان رسوب گرفتگی قطعات داخلی خواهد شد.

آشنایی با انواع برج های خنک کننده

تصویر انواع برج خنک کننده مرطوب، مداربسته هیبریدی و خشک

1- برج خنک کننده مدارباز مرطوب یا تر: این مدل دستگاه با ایجاد یک سطح تبادل تماس مستقیم بین هوا و آب سبب کاهش دمای آب میشود. در این سیستم برودتی درصدی از آب(1.5 تا 2 درصد) دچار تبخیر شده و وارد هوای ورودی خواهد شد. این موضوع موجب مرطوب شدن هوای اطراف یا اشباع شدن آن میگردد. بخاطر همین موضوع به این مدل سیستم سردکننده کولینگ تاور مرطوب یا خیس نیز گفته میشود. آب خروجی از افشانک یا اسپرینکلر شروع به ریزش بر روی پکینگها کرده و از سوی دیگر در تماس با هوا دچار کاهش دما میگردد.

2- برج خنک کننده مداربسته خشک: در این مدل، آب در یک چرخه تماماً بسته (Close) در تماس با هوای خشک محیط سرد میگردد. از این رو این نوع سیستم برودتی را خشک یا درای نیز می نامند. به دلیل تماس غیر مستقیم آب با هوای خشک، دمای آب تحت تاثیر دمای محسوس اقلیم جوی قرار دارد. این تجهیز دارای شبکههای لوله ی مسی و فینهای آلومینیوم تحت عنوان کویل فیندار میباشد. آب در گذر از این شبکههای لوله ای کویل در تماس با هوای فن یا پروانه، سرد میگردد.

3- برج خنک کننده هیبریدی یا ترکیبی: نسل جدید تجهیزات برودتی تبخیری در واقع ترکیبی از دو سیستم مدارباز و مداربسته هستند. جریان اصلی سیال آب در گذر از سطوح نفوذ حرارتی کویل توسط یک جریان ثانویه پاششی قرار میگیرند. در این تماس، گرما توسط نفوذ و هدایت گرمایشی از آب گرم کویل به آب سرد مدار پاششی انتقال مییابد. مزیت بزرگ این مدل کاهش دمای آب تا نزدیکی دمای مرطوب محیط طی یک سیکل بدون تبخیر است. این سیستم برودتی در عین حال رسوب گرفتگی به شدت کمتری نسبت به انواع کولینگ تاور مدار باز دارند.

دسته بندی برج خنک کننده بر اساس شکل ظاهری

1- برج خنک کننده با استراکچر مکعبی: این مدل از سیستمهای برودتی دارای ظاهر مکعب مستطیل بوده و بسیار فضای کمی را اشغال مینماید. برج خنک کننده مکعبی میتواند به صورت مدارباز، مداربسته و یا هیبریدی تولید و طراحی گردد. کولینگ تاور مکعبی دارای سیستم پاشش آب ثابت و بسیار کم رسوب میباشد. برج خنک کننده مکعبی به دلیل داشتن ارتفاع زیاد و سیستم پاشش آب منظم دارای راندمان بالایی میباشد. سیستمهای برودتی مکعبی امروزه در بیشتر صنایع بزرگ و همچنین در تهویه مطبوع کاربرد فراوانی دارد.

مزایای برج خنک کننده مکعبی

- رسوب گرفتگی کمتر در تجهیزات داخلی همچون نازل و پکینگ مدیا

- اشغال فضای کمتر به دلیل نداشتن فضای پرت و اضافی

- راندمان بالاتر و کاهش دمای بیشتر آب

- تعمیر و نگهداری آسانتر

- ارسال و حمل بسیار سریع، کم هزینه و آسوده

- دارای مخزن آب سرد بزرگتر نسبت به مدلهای مخروطی

2- برج خنک کننده با استراکچر مدور یا استوانه ای: کولینگ تاور مدور یا گرد یکی از قدیمی ترین طرحهای تولیدی بسیاری از شرکتهای سازنده به شمار میآید. یکی از مشخصههای اصلی آن سیستم پاشش آب دوار دارای اسپرینکلر یا آب پخش کن به حساب میآید. ابعاد بزرگ استوانهای شکل و ارتفاع کم نسبت به مدل مکعبی از دیگر مشخصات بارز آنها حساب میشود. بیشترین کاربرد این نوع در انواع ساختمانهای مرتفع به منظور توازن گرمایی در کندانسور چیلر میباشد.

مزایای برج خنک کننده استوانهای یا مدور

- نصب آسان در محل پروژه

- صدای کمتر فن یا پروانه و گردش آسان تر و بهینه هوا

- قیمت پایین تر و اقتصادی تر بودن نسبت به تیپ مکعبی

- مکندگی بهر هوا بدلیل داشتن لوورهای بزرگتر

دسته بندی برج خنک کننده بر اساس نوع جریان هوای ورودی

الف) برج خنک کننده جریان مخالف یا کانتر فلو: کولینگ تاور کانترفلو دارای ورودی هوا از تمامی جوانب دستگاه در قسمت بالایی تشتک و بخش زیرین پکینگها میباشد. جهت جریان هوای ورودی به برج خنک کننده جریان مخالف در جهت مخالف با جریان آب پاششی از نازل میباشد. هوا در این مدل از قسمت لوورهای پایین وارد میشود و از بخش بالای تنوره فن خارج میشود. کارایی این مدل کولینگتاور بسیار مناسب برای محیطهای گرم و خشک میباشد. در شهرهایی همانند یزد، شیراز، مشهد، تهران، اراک و اصفهان که رطوبت نسبی هوا پایین میباشد، بسیار کاربرد دارند. سیستم های کانترفلو راندمان بالاتری نسبت به سیستم کراس یا متقاطع دارند. البته کاربری این سیستمها در مناطق مرطوب و شرجی کارایی کمی دارد.

ب) برج خنک کننده جریان متقاطع یا کراس فلو: کولینگ تاور کراس فلو یا جریان عمود دارای دو ورودی اصلی هوا در دو طرف میباشد. هوا در ورود به این بخش به صورت عمود بر جریان ریزشی آب سبب سرد شدن این سیال میشود. برج خنککننده جریان متقاطع به دلیل تماس هوای تازه در سراسر قسمت پکینگ دارای عملکرد خوبی در مناطق شرجی میباشد. در مناطق شمالی و جنوبی کشور عزیزمان که به دلیل نزدیکی به دریا، رطوبت محیط محل نصب کولینگ تاور بالا میباشد. در این گونه مناطق اقلیمی از کولینگ تاورهای جریان متقاطع یا ابارا استفاده میشود. شهرهایی همانند اهواز، ماهشهر، بوشهر، رشت، گرگان و … بسیار مناسب جهت کاربری این دستگاه میباشد. این مدل اولین بار توسط شرکت ابارا ژاپن ایده پردازی شده است. به همین دلیل به این چنین سیستم های برودتی برج خنک کننده ابارا نیز گفته میشود.

دسته بندی برج خنک کننده با متریال بدنه متفاوت

1- برج خنک کننده فایبرگلاس: فایبرگلاس امروزه بیشتر تولیدات صنعتی را معطوف خود کرده است. استفاده از صنعت کامپوزیت در تولید قطعات فایبرگلاس از نوع FRP (fiber reinforce polymer) میباشد. فایبرگلاس به معنی الیاف شیشه مقاوم شده با پلاستیک میباشد که از دو عنصر الیاف و رزین تشکیل میگردد. به بیانی سادهتر ساختار کامپوزیت بدنه متشکل است از الیاف تقویت شده با رزینهای پلیاستر. قطعات فایبرگلاس بدنه ابتدا در قالب مورد نظر تحت پوشش الیاف، رزین، اروزیل و تیتان قرار میگیرد. بعد از مدت ژل تایم و پخت از قالب اولیه جداسازی میشوند. به منظور پخت و فرآوری نهایی، قطعات بدنه را در تماس با تابش مستقیم نور خورشید قرار میدهند.

دقت کنید !! نوع الیاف و رزین بکار رفته در ساخت قطعات فایبرگلاس بیشترین تاثیر را در کیفیت نهایی بدنه میگذارد.

الیاف فشرده فایبرگلاس در برج خنک کننده در دو تیپ کلی حصیری و سوزنی در قطعات بدنه به کار برده میشود. ترکیب این دو الیاف در تولید قطعات بدنه سبب افزایش مقاومت نهایی سازه کامپوزیتی میشود. البته الیافهای پودری نیز تحت عنوان پرکن در لایههای آخر سبب ضد نفوذ شدن بدنه در مقابل آب میشود. تولید قطعات بدنه فایبرگلاس باید مطابق با استانداردهای لازم صورت پذیرد تا کیفیت مورد انتظار را داشته باشد. برج خنک کننده فایبرگلاس امروزه عمدتاً در دو تیپ مکعبی و مدور تولید و عرضه میگردد. این دستگاه جایگزین بسیار عالی برای انواع کولینگتاور بتنی و فلزی در صنعت به شمار میرود. قسمتهای مختلف بدنه فایبرگلاس این نوع شامل فن استک، پنل، لوور، ستونی و تشتک میباشد.

مزایای برج خنک کننده فایبرگلاس

- لرزش کم و فرکانس ارتعاش پایین به دلیل دمپ عالی ارتعاشات توسط الیاف شیشه

- دسترسی آسان به بخشهای داخلی همانند پکینگ، قطره گیر، نازل و آب پخش کن

- عدم پوسیدگی در مقابل جریان آب در داخل و گرد و غبار در بیرون

- عدم نفوذ پذیری گرمایشی و جذب حرارت توسط نیروی تابشی خورشید

- عدم رسوب پذیری در مقابل تبخیر آب و افزایش مواد محلول

- قابلیت اسیدشویی بدنه و رسوب زدایی تجهیزات داخلی

- سبک و دارای قابلیت حمل و جابجایی آسوده و راحت

2- برج خنک کننده سیمانی یا بتنی: کولینگ تاور بتنی (concert cooling tower) دارای یک سازه تمام سیمانی به شکل مکعبی یا به شکل هذلولی میباشد. سیستم هوادهی در این تجهیز به خصوص عموماً سیستم دمش یا مکش القایی از نوع axial میباشد. سیستم هوادهی این سیستمهای برودتی شامل یک فن محوری دمنده بزرگ یا چند فن محوری مکنده کوچک میباشد. این نوع بیشتر در نیروگاهها و پالایشگاههای بزرگ دیده میشود و به همین دلیل به آن ، برج خنک کن نیروگاهی نیز گفته میشود. امروزه نوع بتنی عمدتاً برجها برای صنایعی که دارای دبی آب بالایی میباشند کاربرد فراوان دارد.

دلایل رد سیستم کولینگ تاورهای بتنی

- وزن بسیار زیاد و سنگینی بیش از حد بدنه و استراکچر اصلی

- عدم قابلیت حمل و جابجایی و تغییر مکانی محل نصب

- هزینه بسیار زیاد سازه عمرانی بتنی

- سرعت ساخت پایین سازه سیمانی

- مصرف آب بسیار زیاد به دلیل عملکرد ضعیف تبادل حرارت

- رشد جلبک و میکرو ارگانیسمها و باکتریهای داخل تشتک بتنی

3- برج خنک کننده فلزی گالوانیزه یا استیل: بکارگیری بدنه فلزی به نظر گزینه هوشمندانه ای جهت جلوگیری از اتلاف وقت در تولید دستگاه محسوب میشود. بدنه فلزی بکار رفته با ایجاد پوششهای مناسب میتواند مقاومت کافی در برابر رسوب و خوردگی را داشته باشد. برج خنک کن با بدنه فلزی قالباً از متریال فولاد گالوانیزه یا استنلس استیل تولید و عرضه میشود. کولینگتاور فلزی عموماً دارای یک چارچوب و اسکلت فلزی به صورت چند پارچه میباشد. استراکچر و فریم اصلی دستگاه توسط پیچ و مهره اسمبل (مونتاژ) میگردد. برجهای خنک کننده فلزی بیشتر توسط شرکت شرکتهای بالتیمور و سارآفرین در گذشته تولید و عرضه میشدند. امروزه به دلیل معایب زیاد طراحی از این مدل سیستم های برودتی استفاده چندانی نمیشود.

دلایل رد سیستم کولینگ تاور فلزی یا گالوانیزه در صنعت

- رسوب و خوردگی بدنه فلزی در مقابل جریان آب

- وزن بسیار بالا و سنگین بودن بیش از حد

- عدم حمل و جابجایی آسان به دلیل سنگینی بیش از حد قطعات فلزی

- عدم دسترسی آسان به اجزای داخلی به دلیل زنگ زدگی اتصالات

- رشد جلبک ، لجن و میکروارگانیسم ها و کاهش کیفیت آب سرد خروجی

- جذب و نفوذ آسان انرژی گرمایی تابشی حاصل از تابش نورخورشید

- ایجاد سر و صدای زیاد به دلیل ارتعاش بدنه و نوع سیستمهای هوادهی نامرغوب

نحوه محاسبه توان یا ظرفیت برج خنک کننده

قابلیت کولینگ تاور در دفع انرژی گرمایی از سیال آب و انتقال آن به هوا توان برودتی یا ظرفیت سرمایشی نامیده میشود. به هر میزان این توان برودتی بالاتر باشد پتانسیل دستگاه در کاهش دمای آب بهتر خواهد بود. سیال خنکشونده، میزان مایع در گردش و اختلاف دمای ورودی و خروجی عوامل اولیه تعیین ظرفیت برودتی حساب میشوند. به نرخ حجمی آب گردشی، دبی آب سیرکوله (water flow rate) میگویند. البته دمای مرطوب محیط، میزان رطوبت نسبی و ارتفاع از سطح دریا نیز عوامل ثانویه در شرایط کارکرد هستند. اختلاف دمای ورودی و خروجی سیال را اصطلاحاً دلتاتی یا رنج (range) مینامند.

مشخصههای تعیین کننده ظرفیت کولینگ تاور

- دبی جرمی سیال در گردش (گذر اسمی سیال)

- نوع سیال خنکشونده و تعیین ظرفیت گرمایشی ویژه در فشار ثابت

- دمای ورود و خروج سیال (دمای خروجی محدود به دمای حباب تر)

- ضریب تأثیر طراحی در محاسبه ظرفیت نامی و تفکیک آن از توان واقعی

روشهای رایج و مرسوم در محاسبه ظرفیت کولینگ تاور

- معادلات ترمودینامیکی حاکم بر شرایط طراحی (q=m*c*delta T)

- استفاده از نرم افزارهای آنلاین و آفلاین همچون نرم افزارهای محاسباتی دماگستر

- محاسبه براساس ظرفیت و نوعیت چیلر

منظور از تن تبرید در برج خنک کننده چیست؟

حتماً بارها شنیدهاید که ظرفیت دستگاه چیلر معادل 100 تن یا 200 تن میباشد. در بیشتر سیستمهای سرمایشی کلمه “تن تبرید” را معادل توان سرمایی در خنکسازی آب تعریف میکنند. لفظ تن را در این اصطلاح مهندسی، خلاصه شده کلمه تن تبرید یا تن سرمایی میدانند که یکی از واحدهای انتقال حرارت حساب میشود. تن سرمایی در اصول ترمودینامیک معیار سنجش قدرت دستگاههای برودتی به شمار میآید. واحد جابجایی انرژی در زمان یعنی تن تبرید (RT) هم ارز یکاهایی همچون KW و BTU/H است. هر تن تبرید برابر با 3.51 کیلووات و برابر با 12 هزار پوند انرژی بر ساعت محاسبه میگردد.

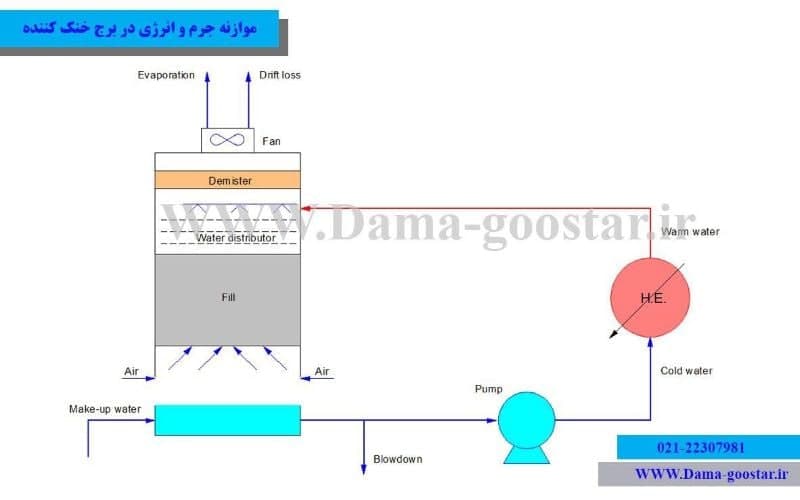

قانون پایستگی انرژی و جرم در سامانه برج خنک کننده

-

موازنه انرژی (energy balance)

برج خنک کننده دستگاهی جهت انتقال حرارت QC (گرمای کندانسور یک ماشین صنعتی) به محیط اطراف میباشد. در چرخه هر فرآیند ترمودینامیکی قانون پایستگی انرژی برقرار است. عملیات انتقال انرژی در برج خنک کننده نیز یک فرآیند ترمودینامیکی محسوب میشود. انرژی مصرفی دستگاه برودتی بیانگر توان مصرفی (قالباً انرژی برق) در بخشهای مصرف کننده برج میباشد. مصرف کنندههای اصلی انرژی برق، الکتروموتور بخش هوادهی و پمپ سیرکولاتور آب میباشند. گرمای تولیدی نیز نشانهی میزان انرژی است که در بخش کندانسور به آب انتقال مییابد. در نهایت مکمل این دو مورد دفع گرمای جذب شده از آب در این دستگاه است. بازنویسی قانون پایستگی انرژی در چرخه کاری کولینگ تاور به شرح ذیل صورت میپذیرد.

گرمای مازاد تولیدی از منبع گرم = انرژی مصرفی (برق موتور و پمپ) + گرمای دفع شده در برج خنک کننده

-

موازنه جرم (mass balance)

فرآیند تبادل انرژی در قالب انواع برج خنککننده یک فرآیند ترکیبی از انتقال جرم و حرارت به صورت همزمان میباشد. کولینگتاور با ایجاد یک سطح تبادل حرارت بسیار بزرگ سبب تبخیر درصدی از آب میگردد. تبخیر صورت گرفته در خود مقدمه جذب گرمای موجود در جریان اصلی آب میشود. گرمای لازم جهت بخار شدن آب و از هم گسسته شدن پیوندهای ملکولی آب از مابقی جریان آب جذب میشود. جریان اصلی سیال آب با از دست دادن گرما دچار کاهش دما شده و اصطلاحاً سرد خواهد شد.

علاوه بر تبخیر دو عامل دیگر در برج خنک کننده موجب هدر رفتن آب می شود. بلودان یا تخلیه و پرتاب قطرههای آب از فن محوری به بیرون از دیگر عوامل مصرف آب میباشد. به منظور برقرار شدن قانون پایستگی جرم باید میزان مشخصی آب را به طور دائم وارد دستگاه بنماییم. به این جریان آب که به صورت دائمی وارد برجخنککن میشود، جریان جبرانی (make up) نیز میگویند. فرمول زیر به منظور پایسته شدن جریان سیال در سامانه فوق برقرار است.

جریان جبرانی = آب تبخیر شده + تخلیه جریان مواد غلیظ (blow down) + پرتاب قطرهها از قسمت فن (drift)

نحوه تبادل انرژی گرمایشی در برج خنک کننده

در علوم انتقال حرارت مبدلهای تبخیری حرارتی نوعی منتقل کننده های انرژی حرارتی به شمار میآیند. این تجهیز سرمایشی عمل انتقال گرمای اضافی یک چرخه ترمودینامیکی به محیط اطراف را انجام میدهد. انرژی منتقل شده از آب به هوا امکان دارد گاهاً در یک سامانه باز صورت پذیرد. در این صورت آب در خروجی از افشانکها بر روی پکینگمدیا پاشش میکند و در تماس با هوای القایی فن قرار میگیرد. در این جریان تماسی با برخورد آب و هوا گرمای آب از دو طریق به هوا انتقال مییابد. در حالت اول گرما به دلیل اختلاف دمای دو سیال در قسمت پکینگها یا پدهای سلولزی از آب به هوا جابجا میشود. در حالت دوم انرژی به صورت گرمای محسوس سبب بخار شدن درصد کمی آب و سردشدن این سیال میشود. بهره گیری از دو روش تبادل انرژی سبب شده تا این سیستم بیشترین راندمان برودتی را در انواع کولینگ تاور داشته باشد.

در برخی از انواع برج خنک کننده سطوح تبادل گرما به صورت کویل(Coil) یا شبکهای از لولههای باریک میباشد. جریان سیال با گذر از شبکه لوله های باریک در تماس با هوای خشک محیط باز خنک می شود. گرمای محسوس در این فرآیند صفر می باشد و تبخیری در جریان اصلی سیال صورت نمی پذیرد. میزان افت دما در این روش کمتر خواهد بود ولی مزیت بزرگ این روش عدم تبخیر جریان آب می باشد. فقدان تبخیر در سیکل بسته در برجهای خنک کننده سبب کاهش رسوب و خوردگی در مبدل و تجهیزات دیگر میشود. بکارگیری سیکل بسته در جریان خنک کاری سیالات مختلف دیگر نیز مورد کاربرد قرار میگیرد. علاوه بر دو مزیت فوق عدم تبخیر در سیکل بسته سبب می شود که مصرف آب این تجهیزات بسیار پایین باشد. مصرف آب برجهای خنک کننده ترکیبی نیز حتی 25 درصد مصرف آب در سیستمهای باز میباشد.

کاتالوگ مشخصات فنی برج خنک کننده

برج خنک کننده شرکت دماگستر با بدنه فایبرگلاس در انواع مدار باز و مدار بسته قابل عرضه و تولید میباشد. کاتالوگ کولینگ تاور در سه دسته مختلف توسط کارشناسان فنی شرکت دماگستر جمع آوری گردیده است. کاتالوگ یا بروشور حاوی اطلاعات مفیدی در زمینه ابعاد و سایر مشخصات فنی انواع میباشد. کاتالوگ این محصول نیز در واقع حاوی انواع اطلاعات و مشخصات فنی متریال و تجهیزات بکار رفته میباشد. این مشخصات با توجه به نوع و مدل دستگاه، جنس متریال در قطعات جانبی نیز قابل تغییر خواهد بود. به عنوان مثال ضخامت بدنه فایبرگلاس با توجه به وزن آب و ظرفیت دستگاه متغیر میباشد. همچنین پارامتر سیستم هوادهی در هر مدل معین دارای فن یا پروانه با قطر مشخص میباشد. توان الکتروموتور با توجه به گشتاور مورد نیاز چرخش پروانه و صرفاً جهت هوادهی معین در کاتالوگ قید شده است.

اطلاعات اصلی و اساسی موجود در کاتالوگ مشخصات فنی

- قدرت و توان سرمایشی در کاهش دمای آب

- حداکثر دمای ورودی به کولینگ تاور و حداقل دمای خروجی

- میزان حجم دبی مجاز سیال آب در گردش در ورودی به دستگاه

- میزان مصرف آب در فصول گرم و سرد با توجه به شرایط کاری استاندارد

- ابعاد و دایمنشن نهایی هر یک از ظرفیتهای مختلف تولیدی

- وزن در حال کار و وزن خشک سازه اصلی

- اتصالات ورودی و خروجی و اتصالات جانبی

- توان مصرفی الکتروموتور و میزان آمپر مصرفی یا نوع برق مصرفی (سه فاز یا تک فاز)

- قطر پروانه یا فن به عنوان مرکز مکش هوا

- میزان حجم هوای تولیدی بر اساس واحد CFM

- تعداد پره های فن یا پروانه با توجه به میزان هوادهی لازم

نحوه صحیح انتخاب برج خنک کننده

طراحی و انتخاب سیستمهای برودتی نباید توسط افراد عادی صورت پذیرد بلکه این موضوع باید توسط کارشناس مربوطه صورت پذیرد. مشاور فنی پروژه با داشتن دانش مهندسی موجب انتخاب صحیح و اصولی این تجهیز میشود. کارشناس با در نظر گرفتن اصول و اساس طراحی، برج خنک کننده مورد نظر را پیشنهاد نماید. در مرحله انتخاب کولینگ تاور باید جوانب مختلف کمی و کیفی را در نظر گرفت. اصول اصلی در فرآیند انتخاب و طراحی برج خنک کننده انجام محاسبات ظرفیت و تعیین میزان آب مصرفی میباشد. محاسبه پارامترهای طراحی همچون راندمان، توان برودتی و برآورد فراهم کردن آب مصرفی از مهمترین بخشهای انتخاب محسوب میشود.

در انتخاب برج خنک کننده از روی کاتالوگ محصولات دقت کنید!!

در مرحله خرید هر محصول صرفاً استفاده از کاتالوگ مشخصات فنی به هیچ عنوان توصیه نمیشود. انتخاب هر ماشین صنعتی از کاتالوگ نباید صرفاً با توجه به ظرفیت آن صورت پذیرد. علاوه بر ظرفیت سرمایشی کولینگ تاور عوامل دیگری نیز بر پارامتر انتخاب و طراحی این تجهیز تأثیرگذار میباشد. عوامل جانبی همچون اقلیم محل نصب و شرایط کیفی استاندارد آب تأثیر بسزایی بر خرید و انتخاب صحیح خواهد داشت. بنابراین بهتر است از انتخاب به صورت غیرکارشناسی از کاتالوگ مشخصات فنی خودداری نمایید. بهترین گزینه در انتخاب تأسیسات صنعتی استفاده همزمان از کلیه پارامترهای در دسترس طراحی است. مهمترین ابزار طراحی استفاده از نرم افزارهای آنلاین در محاسبات مهندسی و استفاده از کاتالوگ سازندگان سیستمهای برودتی میباشد.

سایر مشخصات برج خنک کننده

انرژی حرارتی دفع شده در برج خنککننده به محیط اطراف سبب سرد شدن سیال خنک کاری میشود و از این جهت برج خنککن را نوعی سردکن صنعتی نیز قلمداد میکنند. انتقال انرژی در برج خنک کننده از طریق گرمای نهان تبخیر سیال خنک کاری صورت میپذیرد و از این رو درصد کمی از حجم در گردش سیال تبخیر شده وارد هوای محیط بیرون میشود. سیال خنککاری باید درگردش خود در یک سیکل گرمازا و در عبور از برجخنککننده توانایی دریافت میزان قابل توجهی از انرژی را دارا باشد.

در واقع توانایی دریافت انرژی در سیال خنککاری تحت عنوان ظرفیتگرمایشیویژه مطرح میباشد که بهترین سیال در خنککنندگی یک چرخهصنعتی آب میباشد. انتقال جرمی بخارات حاصل از تبخیر در برجخنککننده در صورتی که سیال در گردش از نوع آب باشد سبب افزایش رطوبت نسبی محیط اطراف و تشکیل مه میشود.در نتیجه توصیه میگردد برجخنککننده در محیط بیرون(outdoor) نصب گردد تا هوای داخل محیط قرارگیری به مرور زمان اشباع نشود و راندمان نهایی (Efficiently) افت نداشته باشد.

ابعاد برج خنک کننده در واقع فاکتور اصلی ایجاد سطح مبادله انرژی به شمار می آید . به هر میزان برج خنک کن ابعاد بزرگتری داشته باشد سطح مقطع بزرگتری خواهد داشت و این به معنای انتقال حرارت بیشتر می باشد. ابعاد و اندازه یک کولینگ تاور رابطه مستقیمی با ظرفیت سرمایی یا توان برودتی دارد. برجهای بزرگتر طبیعتاً ظرفیت بیشتری خواهند داشت. امروزه نمونه های از اسکیل بزرگ کاربرد برج خنک کننده را در صنعت در نیروگاه و پالایشگاه ها می توان به راحتی جستجو نمود.

در اکثر نیروگاه ها قالباً از برجهای غول پیکر بتنی با سازه هذلولی جهت خنک نمودن حجم بسیار زیادی از آب در ساعت استفاده می شود. در اسکیل کوچک و در ابعاد تقریبی 100 در 100 می توان مشاهده نمود که برجهای خنک کننده کوچک در صنایع کوچک همانند تزریق پلاستیک ، گلاب گیری و عرق گیری استفاده میگردد. مشخصات ابعادی دستگاه های برودتی و ماشین آلات فاکتوری است که همواره در کاتالوگ محصولات شرکت های سازنده می توان آن را مشاهده نمود.

رسوب گرفتگی در برج خنک کننده

رسوب و گرفتگی تجهیزات و قطعات داخلی یکی از عمده مسائل اجتناب ناپذیر در تجهیزات در تماس با آب محسوب میشود. این موضوع در طی عمر کاری این دستگاه ممکن است به صورت متوالی ایجاد مشکل نماید. در بیشتر انواع برجهای خنک کننده اعم از مدارباز چه کانترفلو و چه کراس فلو بیشتر رسوب گرفتگی به دلیل تبخیر آب تشکیل میشود. دلیل اصلی این موضوع هم افزایش تغلیظ مواد محلول در آب گردشی به شمار میآید. رسوبات تشکیل شده عموماً از جنس آهک بوده و به رنگ سفید و قهوه ای روشن در میان شیارهای پکینگ و قطعات جانبی دیگر تشکیل میشوند. رسوبات آهکی تشکیل شده در بخش های داخلی بیشتر به دلیل املاح سنگین آب همچون کلسیم، منیزیم و کاتیون های فلزی و نمکی تشکیل میشود.

راهکارهای اصلی و اساسی در کاهش میزان رسوب پذیری

- استفاده از پکینگ مدیا یا پوشال خنک کننده آنتی باکتریال و ضد رسوب همانند پکینگ نت اسپلش

- کاربرد نازل کولینگ تاور پاشش آب با خاصیت آنتی کلاگ

- استفاده از الیاف نانو پودری و نانو فایبر در بافت اصلی قطعات بدنه

- تزریق آب Make up با کیفیت بالا یا به صورت سختی گیری شده

- تنظیم دقیق بلودان یا تخلیه آب غلیظ از قسمت تشت یا بیسین

- انتخاب برج خنک کننده با سیستم خنک کاری هیبریدی و کاهش میزان تبخیر آب

- عدم کاربری تجهیزات فلزی و کاهش میزان زنگ زدگی و عدم تلفیق مواد رسوبات سنگین ناشی از لوله ها یا اتصالات فلزی

- استفاده از فلیترهای فلزی یا غیر فلزی در بخش ورودی هوا که سبب ممانعت از ورود گرد و غبار موجود در هوا میشود.

نگهداری و محافظت از برج خنک کننده

مرحله نگهداری از یک دستگاه برودتی همانند کولینگ تاور مهمترین اقدام پس از نصب و راه اندازی می باشد. اگر این عملیات به صورت صحیح صورت پذیرد اثرات بسیار مفیدی بر سیستم خواهد داشت. نگهداری و محافظت از برج سبب افزایش طول عمر قطعات داخلی و جانبی آن میگردد. اگر اصول نگهداری این دستگاه به درستی رعایت نگردد سبب بروز مشکلات فراوانی خواهد شد.

رایح ترین مشکلات به وجود آمده در صورت عدم رعایت اصول نگهداری

- رسوب گرفتگی شدید و انسداد مجراهای توزیع آب همانند لوله ها و انشعابات داخلی، آب پخش کن و افشانک ها

- مسدود شدن شیارهای بین ورق های پکینگ مدیا و کاهش سطح موثر انتقال حرارت به خاطر مطلوب نبودن آب جبرانی

- آفتاب سوختگی قطره گیرها یا المیناتورها به دلیل عدم نصب صحیح و مطلوب نبودن مکان و موقعیت نصب

- تخریب قطعات داخلی و کاهش عمر تجهیزات همانند پکینگ، فن، نازلها و یا قطره گیرها

سرویس و شستشوی برج خنک کننده

سرویس و چکاپ کردن یک تفاوت اساسی با تعمیر اساسی دارد و آن هم این است که در سرویس لزوماً نیازی به تعویض قطعه نمیباشد. سرویس یک دستگاه میتواند شامل عملیات مختلف شستشو و تنظیم مجدد قطعات داخلی میباشد. رعایت کردن سرویس دوره ای سبب کاهش میزان خرابی در بخشهای مختلف شده و از بروز خرابیهای غیر قابل جبران نیز جلوگیری مینماید.

بخشهای مختلف و مهم در هر نوبت سرویس برج خنک کننده

- شستشو با جت یا کارواش در بخشهای قطره گیر، آب پخش کن و سیستم توزیع آب، لوور و دیگر اجزای در تماس با آب و هوای آلوده

- شستشو با اسیدهای مناسب در بخشهایی که تماس دائمی با آب دارند همانند افشانک ها و پکینگ ها

- تنظیم لوله های خروجی اسپرینکلر و چرخش صحیح آب پخش کن و رسوب زدایی سوراخهای خروجی از لولهای جانبی

- تنظیم زاویه پرههای فن و بالانس آن که سبب افزایش طول عمر بلبرینگها یا گیربکس و همچنین موجب کاهش آمپر مصرفی موتور میگردد

تعمیر اساسی یا آورهال برج خنک کننده

تعمیر یا overhaul در برج خنک کننده با توجه به تماس دائم و مکرر با آب و قرار گرفتن در محیط بیرون یک امری اجتناب ناپذیر است. تعمیر اساسی شامل فرآیندهایی از جمله تعویض پکینگها یا پوشالها ، تعویض و تعمیر فن یا پروانه به لحاظ کاهش لرزش و بالانس کردن تیغه ها ، تعویض قطره برگردان یا چکه گیرهای داخلی، تعویض نازلها یا آب پخش کن (اسپرینکلر هد) میباشد. مدت زمان تعمیر با توجه به کیفیت متریال مورد استفاده شده در داخل دستگاه ممکن است بین 2 الی 10 سال باشد. به هر میزان گرید و کیفیت تجهیزات فرعی و اصلی کولینگ تاور بالاتر باشد طول عمر دستگاه بالاتر رفته و عملیات تعمیر نیز با تاخیر بیشتری نیز همراه خواهد بود.

راهکارهای اساسی در افزایش دوره تعمیر برج خنک کننده

- استفاده از متریال مرغوب پلیمری همانند PP یا PVC درجه یک (سفید رنگ) در تولید پکینگ های داخلی

- انتخاب صحیح برج خنک کننده و طراحی سیستم خنک کاری آب بر اساس بهترین نوع کولینگ تاور

- ترکیب مواد آنتی یووی anti-UV در بدنه و قطعاتی که در تماس با تابش اشعه خورشید قرار دارند.

- بکارگیری نسل جدید پروانه با تیغه های سوپر بلید(super blade) در ساختار تیغه های فن و کاهش میزان لرزش فن

- بهره بری از فن یا پروانه با متریال مناسب محیط طراحی ( به عنوان مثال: محیط های مرطوب و اسیدی = فن فایبرگلاس)

- استفاده از تجهیزات محافظتی همانند سیستم هیتریز هوشمند آنتی فریز، سیستم فیلتراسیون آب جبرانی، فیلترهای هوا و …

- انجام منظم سرویس و شستشو قطعات داخلی به منظور ممانعت از آسیبهای بوجود آمده آتی به سایر قطعات جانبی

قیمت و بهای تمام شده برج خنک کننده

قیمت یا فی در هر موضوعی طبیعتاً حرف آخر را میزند و در مورد برج خنک کاری نیز این موضوع صادق می باشد. قیمت هر دستگاهی که تولید میشود از عوامل مختلفی می تواند تأثیرپذیر باشد. قیمت این تجهیز نیز با توجه به جامع بودن قطعات داخلی و سروکار داشتن با بخشهای مختلف تهیه مواد اولیه دائماً دستخوش تغییرات فراوان میشود. با توجه به همت تولیدکنندگان و سازندگان برج خنک کننده هم اکنون سعی تمامی شرکتهای سازنده بر این بوده است تا قیمت های خود را با کمترین ضریب تغییرات اعلام نمایند.

عوامل اصلی موثر در قیمت برج خنک کن

- نوع دستگاه (مکعبی یا مدور، مدارباز یا مداربسته)

- ظرفیت سرمایشی یا برودتی (از 10 تن تبرید تا 4500 تن تبرید)

- قیمت مواد اولیه فایبرگلاس همانند الیاف و رزین

- نوع الیاف و رزین بکاربرده شده در تولید و ساخت

- تعداد لایه های الیاف و رزین و ضخامت نهایی بدنه

- نوع پکینگ مدیا بکار رفته و گرید مواد بکار رفته در پکینگها

- گرید عایق حرارتی و کلاس محافظتی موتور و نوع برند موتور

- نوع پروانه با فن، نوع تیغه های بکار رفته و تعداد پره های فن مکنده

ویدیو آموزشی در خصوص نحوه عملکرد برج خنک کننده