نازل برج خنک کننده (cooling tower nozzle) مرکز و هدر اصلی توزیع آب داغ بر روی سطوح خنک کن بوده و به آن افشانک یا نازل آب پاش کولینگ تاور نیز میگویند. نازل ها صرفاً در برج های خنک کننده مکعبی بکار میروند و در کولینگ تاورهای مخروطی از آب پخش کن (اسپرینکلر) استفاده میشود. انواع نازل برج خنک کننده بدلیل تماس دائمی با جریان پاششی آب معمولاً از جنس پلاستیکی و پلیمرهای سنگین تولید میشوند. امروزه تولیدکنندگان از نازل پلاستیکی بدلیل مقاومت در برابر اسیدشویی و عدم پوسیدگی در مقابل آب کولینگ تاور استفاده میکنند.

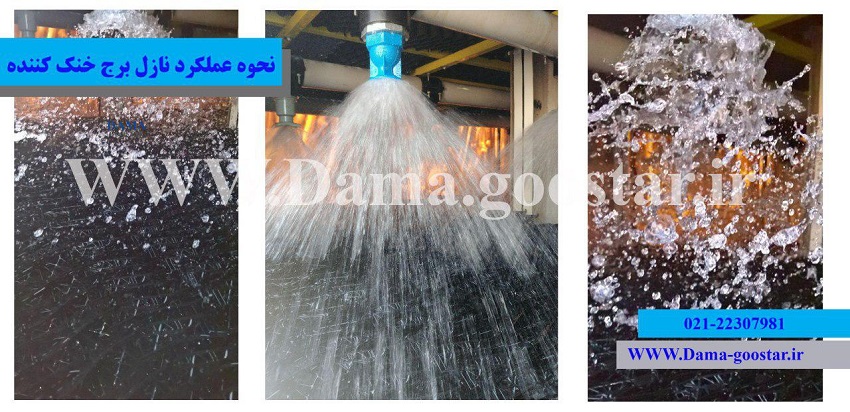

نازل برج خنک کننده چگونه عمل میکند؟

مهندسین به قطعه ای با سطح مقطع کاهشی در خروجی سیال به اختصار شیپوره میگویند. شیپوره یا نازل در کولینگ تاور باعث افزایش سرعت در جریان خروجی سیال آب گرم می شود. همچنین در انواع نازل آب پاش کولینگ تاور اغلب از یک پره (توربولاتور) جهت پاشیدن قطرات آب به اطراف استفاده میکنیم. در برخی موارد همانند نازل های چپقی و حلزونی ساختار هندسی موجب پاشش قطره های آب به زوایای مختلف میگردد.

نکته کلیدی: هر یک از انواع نازل وابسته به نوعیت طراحی و تغییر سطح مقطع شرایط مختلفی را برای توزیع سیال فراهم میکنند.

وظیفه اصلی نازل در کولینگ تاور چیست؟

وظیفه دوش در کولینگتاور توزیع جریان آب گرم تحت شعاع معین بر روی پکینگ مدیا میباشد. پس از پاشیدن آب این سیال در تماس با هوای القایی ایجادشده قرار میگیرد. توزیع آب در دوش ها توسط یک مکانیزم خاص و با استفاده از ایجاد تلاطم در جریان آب صورت میپذیرد. در بسیاری از انواع نازل برج خنک کننده این تلاطم توسط قطعات پروانهای شکل (روتور)صورت میپذیرد. کاهش سطح مقطع و ایجاد تلاطم در جریان آب سبب از هم گسیختگی جریان آب و در اصطلاح اسپری شدن قطرات خروجی میشود.

انواع نازل برج خنک کننده

الف) آبپاش عمودی:

این تیپ اکثراً برای پاشش جریان آب با دبی بالاتر از 2 متر مکعب در ساعت طراحی می شوند. دک اسپری، دایره پاش 2H و پلکانی از جمله این دسته بندی قرار میگیرند. مشخصه اصلی تشخیص این مدل نازل های کولینگ تاور وجود توربولاتور یا پروانه چرخشی درون آن است.

ب) آبپاش افقی:

در بیشتر موارد درون سیستم توزیع آب برجهای خنک کننده کوچک از این مدل استفاده میکنیم. افشانک چپقی، حلزونی و طرح بیل از انواع نازل های آب پاش افقی محسوب میشوند. دبی آب در گردش در این مدل نازلها اغلب در بازه بین 0.2 الی 1.5 متر مکعب در ساعت است.

ج)مرحله ای:

در پتروشیمی ها و پالایشگاه بدلیل وجود حجم آلایندگی و رسوب بالا در آب از نازلهای مرحله ای استفاده میشود. فانوسی، خورشیدی و اکوجت از انواع دوش مرحله ای به شمار میروند. به علاوه این نازلها فقط برای حجم دبی آب در گردش بالا مناسب هستند.

د)ثقلی:

برج های خنک کننده کراس فلو و جریان متقاطع در گذشته توسط شرکت ابارا ساخته میشدند. امروزه نیز در اندک موارد سازندگان از این مدل در طراحی سیستم کولینگ تاور استفاده میکنند. نازلهای ثقلی همچون پروانه ای و طرح هامون از انواع این دسته بندی قرار دارند.

انواع گرانول پلاستیکی در تولید نازل

الف)پلی پروپیلن:

پرکاربردترین نوع مواد اولیه در تولید نازل برج خنک کننده PP می باشد. مقاومت دمایی بسیار خوب، قابلیت اسیدشویی و استحکام مکانیکی بالا از مهمترین عوامل انتخاب این پلاستیک در تولید افشانک کولینگ تاور است.

ب)پلی ونیل کلراید:

به این پلیمر در صنعت پتروشیمی PVC نیز می گویند. پلیمر پی وی سی بسیار سبک و برای تولید قطعات با ضخامت کم بسیار مفید است. این پلاستیک حداکثر تا دمای 55 درجه سلسیوس مقاومت دمایی دارد.

ج)پلی اتیلن:

HDPE (اتیلن سنگین) و LDPE (اتیلن سبک) از انواع این پلیمر تزریقی هستند. این پلیمر وزن بالایی دارد و برای قطعات توپر بیشتر مورد کاربری قرار میگیرد.

د)پلی استایرن:

از این پلاستیک برای ساخت دوش هایی با مقاومت دمایی بالا استفاده میکنیم. گرانولهای PA یا پلی استایرن تا دمایی معادل 120 درجه سانتیگراد مقاومت میکند.

ه)ABS:

این ماده برای تولید قطعات بسیار سبک و سخت بکار میرود.

نحوه عملکرد نازل برج خنک کننده

جریان آب گرم ورودی به کولینگ تاور از قسمت فلنچ ورودی وارد سیستم توزیع و پاشش آب میگردد. این قسمت شامل لولههایی است که آب گرم را در قسمتهای مختلف پاشش مینماید. نازل آب پاش برج خنککننده در قسمتهای مختلف لولههای انشعابی و در فواصل معین نصب میگردد. جریان آب ورودی از خروج تعداد معینی نازل شروع به پاشش بر روی سطوح خنک کننده یا پکینگ مدیا (packing media) مینماید. این پاشش آب در شعاع معینی توسط تعداد معینی نازل سبب پوشش کامل سطح پکینگها و در نتیجه سرد شدن آب در برج میشود.

بهترین عملکرد نازل آب پاش کولینگ تاور در زمانی صورت می پذیرد که سطوح پوشالی یا پدهای سلولزی به طور کامل تحت پوشش کامل جریان آب قرار گیرد. به فرآیند خیس شدن کامل پکینگها در برج خنک کن همپوشانی نیز گفته میشود. به هر میزان افشانک عملکرد و پاشش بهتری داشته باشد همپوشانی بهتر صورت میپذیرد. عملکرد صحیح سیستم توزیع آب موجب می شود که در عمل فضای خالی کمتری (Void Space) دیده شود. راندمان افشانک برج خنک کننده در اصل نسبت اختلاف فشار (خروجی – ورودی) به فشار ورودی دوشها قلمداد میشود . به هر میزان که راندمان پاششی افزایش یابد، پاشش جریان آب در خروجی این مدل دوشهای صنعتی بهینهتر خواهد بود.

نازل برج خنک کننده چگونه نصب می شود؟

نصب افشانک در کولینگ تاور در دو حالت ثابت و چرخشی یا دوار صورت می پذیرد. نوع ثابت برای سیستم لوله کشی داخلی برجهای خنک کن مکعبی و نوع چرخشی برای کولینگ تاورهای گرد می باشد. نوع ثابت نازلهای برج اغلب توسط بست های کمربندی داخل رزوه و یا بوشن های دو سر دنده به لوله های توزیع آب اتصال می یابند. در برخی از نمونه ها نیز نحوه ارتباط بین نازل و لوله به صورت مستقیم و بدون واسطه است. در اینگونه موارد از واشرهای پلاستیکی در محل ورود دوش به لوله استفاده می شود.

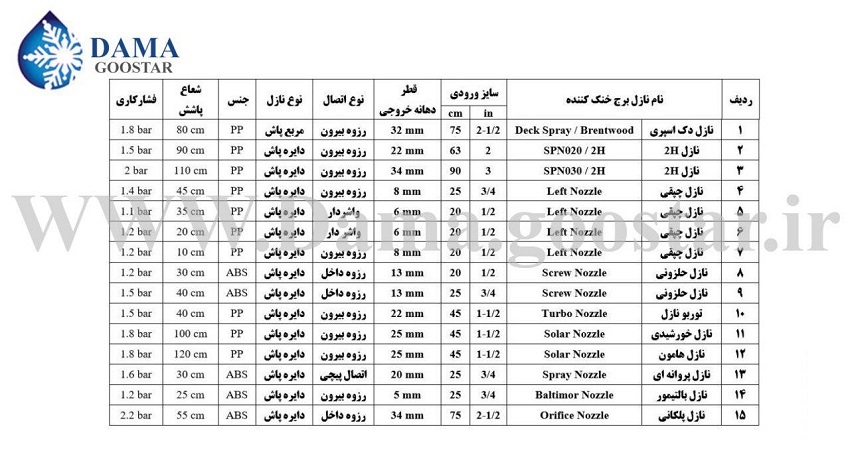

مشخصات فنی در طراحی انواع نازل برج خنک کن

افشانک همانند بسیاری از اجزای داخلی دارای شاخصه های اساسی میباشد که براساس این پارامتر هدر دستهبندیهای متفاوتی قرار میگیرد.

- شعاع پاشش

- فشار کاری

- نحوه پاشش آب

- سایز ورودی

- سایز خروجی

- جنس و متریال

طراحی نازل برج خنک کننده

به منظور طراحی نازل در یک سیستم خنک کاری رعایت چند نکته اساسی ضروری است. پارامتر اول در طراحی افشانک کولینگ تاور شعاع پاشش می باشد. به منظور رسیدن به شعاع پاشش مورد نیاز در طراحی سیستم توزیع آب رعایت دو نکته اساسی الزامی هست. نکته اول فشار کاری برای رسیدن به شعاع توزیع آب مورد نظر در طراحی و نکته دوم فاصله خروجی سر نازل تا سطوح خنک کننده.

استاندارد های جهانی طراحی نازل برج خنک کننده در سایت CTI

با رعایت فاصله استاندارد افشانک از سطوح تبادل حرارت یا پکینگ و همچنین تامین فشار کاری لازم استاندارد، افشانکها بهترین عملکرد را خواهند داشت. پارمتر دوم در طراحی نازل کولینگ تاور اهمیت دارد نسبت تغییر سطح مقطع خروجی به ورودی است. این آیتم مهمترین تاثیر را بر نحوه پودر شدن آب داغ دارد. نسبت سطح مقطع انواع نازل کولینگ تاور توسط نرم افزارهای مهندسی ANSYS و FLOWENT انجام میپذیرد.

نحوه تولید نازل برج خنک کننده

تزریق پلاستیک: تولیدکنندگان در این روش ساخت از دستگاه تزریق برای تولید انواع نازل های پلاستیکی سبک و سنگین استفاده می کنند. در واقع طرح اولیه پس از شبیه سازی در نرم افزارهای مخصوص ابتدا قالب سازی می گردد. قالب پس از اتمام درون دستگاه تزریق قرار می گیرد و فرآیند تزریق مواد پلیمری به داخل صورت می گیرد. ورود مواد مذاب پلاستیکی به داخل قالب نازل موجب شکل گیری این قطعه خواهد شد. پس از این از آب سرد ورودی چیلر برای خنک کاری قالب استفاده کرده و سپس اقدام به جداسازی محصول می نماییم.

روش تراشکاری: این روش تولید منحصراً برای آب پخش کن های برنجی، استیل و آلومینیوم بکار برده می شود.

قیمت نازل برج خنک کننده

قیمت نازل وابسته به نوع، شکل ظاهری، سایز ورودی و خروجی و جنس (میزان متریال مصرفی) متغیر میباشد. همانطور که واضح است یکی از آیتمهای اصلی تأثیرگذار در قیمت افشانک برج خنک کننده ، نوع این تجهیز میباشد . قیمت دوش های کولینگ تاور چرخشی عمدتاً از انواع سیستم ثابت بالاتر میباشد.

به هر میزان سایز افشانک افزایش یاید قیمت آن نیز وابسته به متریال مصرفی در تولید این قطعه افزایش خواهد یافت. به منظور بررسی دقیق قیمت نازل برج خنک کن پیشنهاد می شود در ابتدا ، نوع، سایز و جنس این تجهیز را مطابق با مشخصات فنی کاتالوگ فنی انتخاب نمایید. پس از انتخاب این تجهیز با کارشناسان واحد فروش شرکت دماگستر تماس حاصل نمایید.

مطالب مشابه در سایت دماگستر: