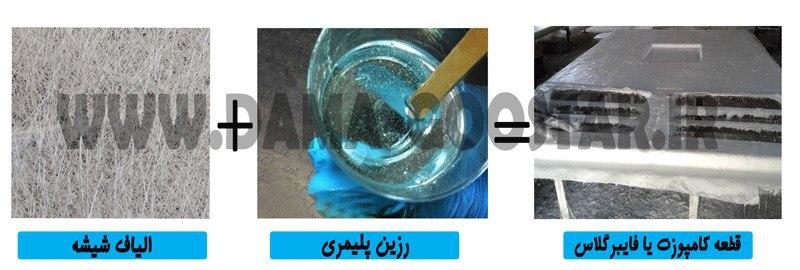

برج خنک کننده فایبرگلاس (Fiberglass Cooling Tower) بروز ترین کولینگتاور با بدنه ای متشکل از کامپوزیت الیاف و رزینهای مخصوص به شمار میرود. در واقع فایبرگلاس به معنی فیبر تقویت شده رزین پلیمری با الیاف شیشه بحساب می آید. بدنه برج خنک کننده فایبرگلاس قالباً از ترکیب رزینهای پلی استر با الیاف های شیشه تولید میشود. فایبرگلاس بخاطر دوام و پایداری بسیار فراوان در برابر مواد شیمیایی، خوردگی، پوسیدگی و تابش نور خورشید امروز کاربرد فراوانی پیدا نموده است. دستگاه برج خنک کننده نیز بدلیل تماس دائم با آب داغ در معرض پوسیدگی و رسوب گرفتگی قرار دارد. بکارگیری بدنه برج خنک کن از متریال فایبرگلاس از بروز این مشکلات در آینده جلوگیری مینماید.

برج خنک کننده فایبرگلاس چه کاربردی دارد؟

الف) کاربری در صنعت:

در اغلب کارخانجات هر فرآیند صنعتی منجر به تولید میزان گرمای معینی در ماشین آلات خواهد شد. این گرما توسط گردش حجم مشخصی از آب سرد به محیط بیرون منتقل می شود. برج خنک کننده فایبرگلاس آب سرد مورد نیاز در صنایع تولیدی را فراهم می آورد. تزریق پلاستیک،فولاد، پتروشیمی، نیروگاه از رایج ترین صنایع هدف سازندگان کولینگ تاور به شمار میروند.

ب) تهویه مطبوع:

چیلرهای تراکمی و جذبی با کندانسورهای آب خنک نیازمند منبع برودتی همچون برج خنک کن می باشند. این تجهیزات به منظور تکمیل فرآیند تبرید تراکمی و جذبی باید گرمای تولیدی خود را به محیط بیرون انتقال دهند. آب سرد خروجی از برج خنک کننده فایبرگلاس با هدف خنک کردن مبرد (گاز چیلر) به مبدل هدایت می شود.

برج خنک کننده فایبرگلاس از چه موادی تشکیل می شود؟

کلمه دو قسمتی فایبرگلاس از دو بخش Fiber به معنی فیبر و glass با معنای شیشه تشکیل میگردد. فیبر همان پلاستیک فشرده یا پلیمر است که با الیاف شیشه تقویت خواهد شد. در مهندسی متالوژی فایبرگلاس را با دو عنوان مخفف (fiber reinforced polymer) FRP و (glass reinforced polymer) GRP میشناسند. نوع پلیمر بکار رفته در فایبر عموماً پلی استر غیر اشباع در دو نوع ایزوفتالیک و اورتوفتالیک ارائه می شود. به عبارتی دیگر پلیمر در فایبرگلاس همان چسب اتصالی بین لایه های الیاف قلمداد می گردد. بدلیل ساختار لایه ای چسب و رزین در کامپوزیت ها این مواد از مقاومت مکانیکی و شیمیایی بسیار بالایی برخوردارند.

انواع برج خنک کننده فایبرگلاس

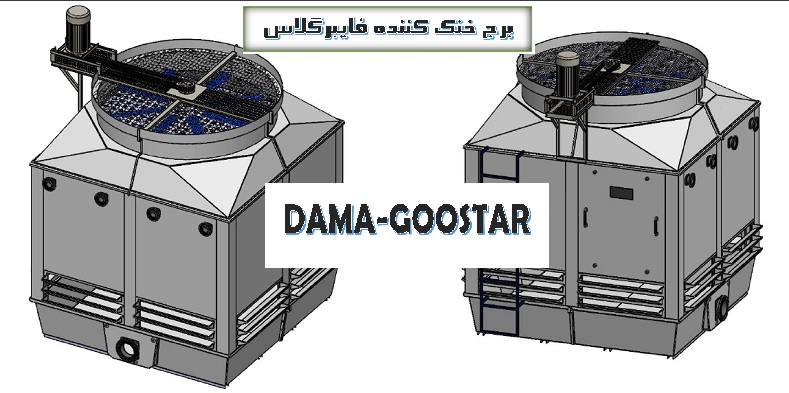

الف)تیپ مکعبی:

جدیدترین و بهترین نوع برج خنک کننده فایبرگلاس، مدل مکعبی آن است. پاشش ریز قطرات آب، راندمان بالا، سهولت در سرویس و نگهداری از مهمترین عوامل استقبال از این گونه می باشد. امروزه برجهای فایبرگلاس مکعبی در دو طرح تک سلولی و دو سلولی قابل تولید هستند.

ب) مدل مدور یا مخروطی:

نسل پیشین و اولیه در برجهای خنک کننده فایبرگلاس با ظاهری استوانه ای (مدور) عرضه می شدند. کولینگ تاورهای مدور از گردش هوایی بسیار مطلوبی برخوردار بودند. به علت خرابی قطعات داخلی مخصوصاً در بخش آب پخش کن، این مدلها پس از مدت کوتاهی منسوخ شدند.

مزایای برج خنک کننده فایبرگلاس نسبت به بتنی و فلزی

- عدم زنگ زدگی بدنه در واکنش با رطوبت و آب گردشی

- غیر قابل نفوذ بودن در برابر جذب گرمای خورشید (بدلیل رنگ سفید سازه)

- مقاومت در برابر استهلاک قطعات بدنه در برابر نور خورشید (آنتی یووی)

- رسوب پذیری بسیار پایین در برابر املاح موجود در آب

- سبک بودن و پایداری بسیار خوب

- لرزش و ارتعاش فوق العاده کم

- ضد رشد جلبک و باکتری

- طول عمر بشدت بالا

- صرفه اقتصادی عالی

- سرعت ساخت ایده آل

- جابجایی و حمل آسان

انواع برج خنک کننده فایبرگلاس مکعبی

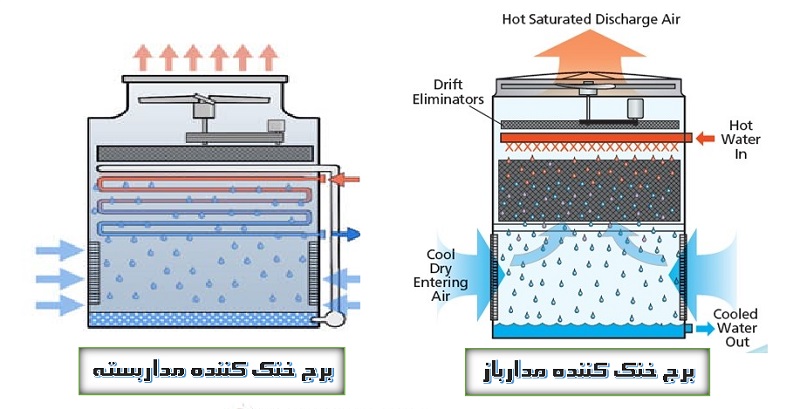

الف) مدار باز:

کولینگ تاور مدارباز فایبرگلاس پر کاربردترین مورد در بین انواع برج ها به شمار می روند. در برج خنک کننده مدارباز تماس بین سیال هوا و آب به صورت کاملاً مستقیم صورت می پذیرد. برج خنک کن فایبرگلاس مدارباز عمدتاً درصد مشخصی از آب را در سیکل تبخیر می کند. دمای خروجی برج مدار باز حدوداً 3 درجه بالاتر از دمای مرطوب محیط اندازه گیری میشود.

ب) مدار بسته:

در این مدل کولینگ تاور آب در شبکه لوله های مسی( کویل) درون دستگاه گردش می نماید. آب گرم پس از گذر از مسافت معینی از مسیر درون لوله های کویل حرارت خود را به هوای بیرون هدایت می کند. این ارتباط بین دو سیال در برج خنک کن مداربسته قاعدتاً غیر مستقیم است. دمای خروجی آب خنک در برج مداربسته در محدوده 5 درجه بیشتر از دمای وت بالب قرار میگیرد.

برج خنک کننده فایبرگلاس آب را تا چه دمایی کاهش می دهد؟

تلفیق رطوبت با هوای محیط باعث می شود که هوا به حالت اشباع (رطوبت 100 درصد) برسد. آب نیز به دلیل مذکور در برج خنککننده فایبرگلاس تا نزدیکی دمای مرطوب محیط کاهش مییابد. دمای حباب تر یا دمای اشباع مناطق مختلف و اقلیم های متنوع با یکدیگر تفاوت زیادی دارد. در محیط هایی که در مجاورت دریا یا دریاچه قرار دارند همانند سواحل جنوبی و شمالی کشور رطوبت نسبی محیط بالا میباشد.

افزایش رطوبت محیط سبب بالا آمدن دمای هوای اشباع میشود و در نتیجه آب خروجی کولینگ تاور نیز دمای بیشتری خواهد داشت. به عبارتی دیگر هوای مرطوب مناطق مختلف کشور بسیار متمایز بوده و برج خنک کننده نیز در نقاط مختلف عملکرد متفاوتی دارد. تمامی انواع کولینگ تاور فایبرگلاس دمای آب را مینیمم تا 3 درجه بالاتر از دمای محیط میتواند کاهش بدهد.

تصویر زیر مشخصات حدود دمای مرطوب مناطق مختلف ایران را در پیک گرمایی تابستان(ماه مرداد) نشان میدهد.

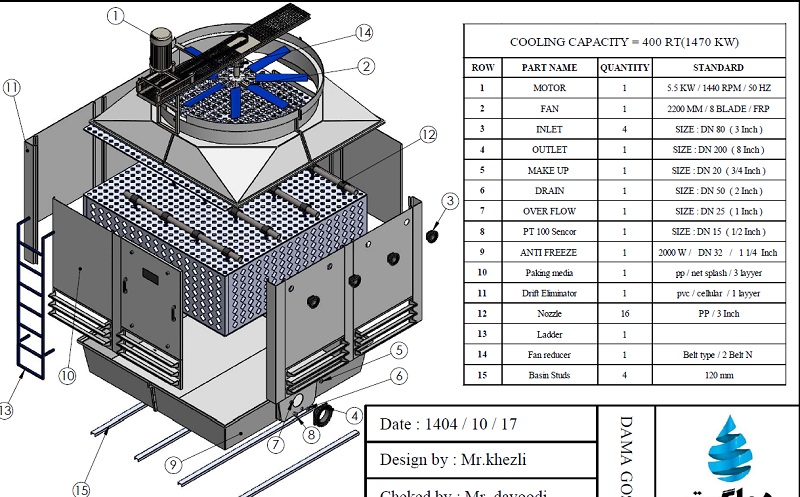

اجزای برج خنک کننده فایبرگلاس

- بدنه : شامل تشتک، گلویی، پنلها، لوورها و ستونها

- فن: وظیفه اصلی گردش هوای خشک و خنک به داخل کولینگ تاور

- کاهش دور: تنظیم کننده دور استاندارد چرخش فن و کاهنده سرعت موتور

- الکتروموتور: تامین کننده انرژی مکانیکی لازم جهت گردش پروانه

- پکینگ مدیا: سطوح خنک کننده تبادل حرارت

- قطره گیر: ممانعت از خروج قطرات ریز آب به بیرون

- نازل: پاشش کننده جریان آب داغ بر روی پکینگ ها

- کلمپ: اتصال دهنده نازلها به لوله های توزیع

- لوله توزیع آب: هدایتگر آب گرم به افشانک ها

- فلنچ های ورودی آب داغ: تقسیم آب برج به لوله های داخلی

- فلنچ خروجی آب خنک: اتصال به خط لوله برگشت و هدایت به ماشین آلات

- ناودانی های کف: جهت اتصال به استراکچر نشیمنگاه برج خنک کننده

- سرریز: هدایت کننده جریان مازاد آب درون تشتک

- تخلیه: شستشو و خالی کردن آب مخزن کولینگ تاور

- شناور: تامین آب جبرانی به داخل دستگاه

نحوه خنک کاری آب در برج خنک کننده فایبرگلاس

خنک کردن آب توسط انتقال حرارت جابجایی:

آبی که در برج خنک کننده فایبرگلاس توسط هوای سرد بیرون خنک می شود از دو روش اساسی گرما از دست میدهد. روش اول بر اثر اختلاف دمای آب داغ با هوای بیرون می باشد که به این گرمای از دست رفته انتقال برودتی میگویند. در اثر پدیده انتقال گرمای برودتی در برج خنک کن فایبرگلاس، آب با توجه به میزان هوادهی و اندازه دمای محیط سردتر میشود. به هر میزان حجم هوای بیشتری را بتوانیم در تماس با آب قرار دهیم میزان انتقال برودتی نیز بیشتر خواهد شد. در بسیاری از موارد در فصول گرم با افزایش دمای خشک و نزدیک شدن دمای محیط به دمای آب داغ این میزان کاهش مییابد.

خنک کردن آب توسط انتقال گرمای محسوس:

روش دوم در کاهش دمای آب در کولینگ تاور فایبرگلاس، تبخیر و آزاد شدن گرمای محسوس آب است. در واقع برای تبخیر درصدی از جریان آب داغ گرمایی نیاز دارد که این نرخ گرمایی از خود مایع اب گرفته شود. آب پس از تبخیر به صورت بخارات وارد هوای خشک ورودی شده و به حالت اشباع تبدیل میگردد. میزان رطوبت هوا به هر میزان کمتر، گرمای محسوس بیشتری از آب گرفته و آب خنکـتر خواهد شد. به دلیل همین موضوع عملکرد برج خنک کننده فایبرگلاس در محیط های خشک (دارای رطوبت کم) بهتر میباشد. گرمای محسوس همواره بیشتر از میزان گرمایی است که بر اساس اختلاف دمای آب و هوا جابجا میشود.

اجزای مختلف بدنه برج خنک کننده

پنلها یا دیواره ها:

پنلها (Panel) دیوارههای اصلی بدنه فایبرگلاس کولینگتاور میباشند. پنلها میتوانند به صورت ماژولار به بخشهای دیگر متصل شوند و فریم نهایی را تشکیل بدهند.

ستونی گوشی و وسط:

ستونی (Column) از یک سو به پنلها و از سوی دیگر به بیسین و لوور متصل میشود. وزن اصلی فن دک یا فن استک توسط ستونی بر روی سازه تقسیم میگردد.

حوضچه یا تشتک:

تشتک (Basin) در زیری ترین بخش تحتانی برج خنک کننده قرار میگیرد. آب سرد پس از عبور از پکینگها در تشتک تجمیع میگردد. این آب خنک جمع شده توسط پمپ سیرکولاتور وارد مدار خنک کاری میشود.

لوور یا کرکره ورودی هوا:

کرکره مکش هوا (Louvre) در بخش ورودی هوا به صورت پره ای قرار میگیرد. هوای مکش شده فن از این دریچه ها به داخل برج خنک کننده هدایت میشود. لوورها قالباً از دو نوع لانه زنبوری یا تیغهای در کولینگ تاور بکار میروند.

گلویی یا فن استک:

گلویی خروجی هوا (Fan Deck) به صورت یک محفظه دودکش مانند در قسمت بالایی قرار داده می شود . هوای گرم و اشباع خروجی از این بخش به محیط بیرون هدایت می شود. فن دک به صورت یک مخروط واگرا در قسمت فوقانی برج قرار میگیرد.

ساپورتهای پالتورژن نگهدارنده:

نسل جدید تولید قطعات فایبری یا کامپوزیتی فرآیند پالتروژن می باشد. قطعات پالتروژنی به صورت قوطی یا نبشی از متریال الیاف و رزین (فایبرگلاس) تولید می شود. این قطعات در برج خنک کننده جایگزین ساپورتهای فلزی شده است.

بیشتر بدانید

سیستمهای برودتی فایبرگلاس در یک طبقهبندی کلی در دو زیر گروه مدار باز و مدار بسته تقسیم میشود. سیستمهای برودتی مداربسته خود نیز با توجه به نوع کاربری به دو طبقه هیبریدی و خشک تقسیم میگردد. برجهای مداربسته در قیاس با نوع باز هدر رفت آب کمتری دارد یا مصرف آب اصلاً ندارد. به دلیل برخورد هوا با آب تحت سطح تماس واسطه(کویل) تبخیر در کولینگتاورهای فایبرگلس اتفاق نمیافتد. سیستمهای مدار بسته آب را بدون تبخیر و رسوب سرد میکند و سیستم های مدا باز آب را با ایجاد بخار خنک مینماید. عدم تشکیل لایههای رسوب در مبدلهای کندانسور تجهیزات گرمازا از مهمترین مزیتهای برج خنک کننده مداربسته به شمار میآید.

مراحل تولید برج خنک کننده فایبرگلاس

قالب گیری قطعات فایبرگلاس بدنه:

ابتدایی ترین مرحله از تولید کولینگ تاور، ساخت قطعات بدنه می باشد. بدنه فایبرگلاس برج خنک کننده همانطور که بیان شد اجزای مختلفی دارد. اجزای مختلف بدنه فایبرگلاس به صورت مجزا در مرحله ابتدایی توسط قالب گیری تولید می شوند. هر یک از اجزای فایبرگلاس دارای قالب معین و اندازه مشخص می باشد.

پرداخت و پخت قطعات فایبرگلاس بدنه:

پس از مرحله قالب گیری قطعات بدنه باید را از داخل قالب جدا بنماییم. همچنین اجزای فایبرگلاس برج خنک کن را به مدت مشخص در معرض تابش نور خورشید قرار میدهیم. برخورد نور خورشید به آنها سبب پخته شدن و قوام یافتن رزین در بافت داخلی کامپوزیت میشود. پس از تکمیل فرآیند پخت این پنلهای FRP پرداخت و لبه گیری میشوند.

تولید قطعات فلزی برج خنک کننده توسط ماشین آلات تراشکاری:

اجزای فلزی کولینگ تاور عبارتند از: کاهش دور ،فن یا پروانه، اسپرینکلر و قطعات نگهدارنده موتور. اجزای فلزی هر یک توسط دستگاههای تراشکاری و ریختهگری تولید میشوند. فرآیند قالبگیری، ریختهگری، تراشکاری و بالانس از مراحل اصلی ساخت این بخش محسوب میشود.

ساخت لوازم پلاستیکی از طریق دستگاه تزریق یا اکسترودر:

قطعات پلاستیکی یا پلیمری کولینگ تاور عبارتند از: نازل، قطره گیر، لوله، بست کمربندی و پکینگ مدیا. این محصولات پلیمری هر یک در قالبهای مشخص توسط دستگاههای تزریق پلاستیک تولید میشوند. برخی از این لوازم پلاستیکی به صورت ورق پلیمری تولید میگردند. این ورقها در دستگاه قالب گیری دیگر توسط پیم یا اتصال چسب متصل میشوند. پس از اتصال ورق ها قطره گیر و پکینگ به صورت بلوکی درون برج خنک کننده بکار برده میشوند.

مونتاژ و اسمبل کردن اجزا در کنار یکدیگر:

این مرحله نهایی ترین بخش تولید برج خنک کننده فایبرگلاس به حساب میآید. مونتاژ و یا سر جمع کردن قطعات در کنار یکدیگر مستلزم یک نقشه انفجاری است. این نقشه سه بعدی دستگاه عموماً قبل از فرآیند مونتاژ در اختیار واحد تولید قرار میگیرد. واحد ساخت و مونتاژ مطابق با نقشه ابعادی دستگاه را مونتاژ مینمایند. مونتاژ نهایی برج خنک کننده میتواند در کارخانه و یا در محل پروژه صورت پذیرد.

چرا دماگستر؟

مزایای برج خنک کننده فایبرگلاس دماگــستر

- بکار گیری مواد اولیه درجه یک و فاقد کربنات و ادتیو های غیر مجاز

- نوع رزین از ایزوفتالیک با شرایط مکانیکی و شیمیایی فوق العاده مقاوم

- استفاده از الیاف حصیری با ضخامت 600 میکرون به عنوان کمربند تقویتی بدنه FRP

- اضافه کردن الیاف پودری در ژلکت اولیه و ثانویه با هدف بهبود استحکام رنگ بیرونی

- لایه کاری یک دست ژلکت صیقلی در لایه های داخلی دستگاه و عدم چسبیدن رسوب به جداره داخلی دستگاه

- دارای خاصیت آنتی یووی مقاوم در برابر اشعه ماوراء بنفش خورشید

- حاوی افزودنی تیتانیوم دی اکساید با پوشش عالی و رنگ دائمی

- مقاومت و استحکام بسیار عالی در برابر ضربه پذیری و فشار های جانبی

- نصب ناودانی های کف جهت جلوگیری از ضربه در هنگام حمل و اتصال به فنداسیون محل قرارگیری

- مقاومت عالی بدنه فایبرگلاس در برابر آفتاب سوختگی

- پایداری ایده آل پوشش ژلکت و رزین ها در برابر پوسیدگی

- تجهیز بودن کارگاه به واحد کنترل کیفی

- مجهز بودن واحد تولیدی به شرایط تست قبل از بارگیری (تست فن و ارتعاشات)

- گارانتی واقعی با مدت 10 سال از تاریخ فروش در برابر کلیه موارد خرابی (بجز ضربه شدید و سقوط)

- دارندگی جواز کسب از وزارت صنعت و معدن

- دارای نشان استاندارد ایران در تولید بدنه FRP

- گواهینامه ISO9001 و ISO14001

امروزه تیم فنی و مهندسی دماگستر پیشرفت بسیاری در بخش تحقیق و توسعه داشته است. این گروه تولیدی دارای فرمول اختصاصی در تولید بدنه های برج خنک کننده بوده و تولیدات خود را با تضامین معتبر ارائه می نماید. بمنظور استعلام قیمت و یا ثبت در وندور لیست آن مجموعه محترم خواهشمندیم با واحد فروش ارتباط برقرار بفرمایید.

سایت محاسبات مهندسی: CHECALC

مطالب پر طرفدار در سایت دماگستر:

برای تغییر این متن بر روی دکمه ویرایش کلیک کنید. لورم ایپسوم متن ساختگی با تولید سادگی نامفهوم از صنعت چاپ و با استفاده از طراحان گرافیک است.

ممنونم از محتوای خوبتون

خواهش میکنم